Composites

Expertises

Un matériau composite est un assemblage d’au moins deux composants ne pouvant se mélanger (mais s’imbriquant parfaitement), et dont les propriétés sont complémentaires. Un matériau composite se constitue de la façon suivante : matrice + renfort + optionnellement : charge et/ou additif.

Son intérêt est de cumuler les avantages de chaque matériau.

Les atouts des composites sont nombreux :

- Le bon rapport poids et résistance mécanique,

- L’isolement thermique, phonique ou encore électrique,

- La résistance dans le temps à l’intérieur comme à l’extérieur face aux UV ou chocs thermiques,

- La protection face au feu et à la fumée avec des résines spécifiques,

- L’absence de corrosion,

- La conception de formes complexes et variées, etc.

Le renfort, le plus souvent sous forme fibreuse ou filamentaire, assure l’essentiel des propriétés mécaniques.

La matrice joue le rôle de liaison afin de protéger le renfort de l’environnement, de le maintenir dans sa position initiale et d’assurer la transmission des efforts.

- Renforts tissés ou cousus

- Pré-imprégnés

- Résines (époxy, polyuréthanes, époxydes, silicones)

Fabrication de modèles

Fabrication de modèles (résine, composite…) notamment pour l’industrie :

Le modelage consiste à mettre vos esquisses 2D ou formats 3D en volume afin de valider un outillage permettant la production en petite, moyenne ou grande série d’une pièce ou d’un élément et de valider les formes dans une dimension réel selon un facteur d’échelle défini.

Nous sommes en mesure de travailler sur les différents formats de fichier numérique 3D. Nous réalisons un maître modèle aussi appelé master ou préforme, selon vos consignes, plans, fichiers 3D, cahier des charges.

Nous usinons et façonnons vos concepts quelque soit la base utilisée (polystyrène PSE, résine projectable extrudable, résine usinable, mousse polyuréthane), afin de vous apporter le meilleur rendu possible suivant les besoins du cahier des charges.

Fabrication de moules

Fabrication de moules :

- Résines Polyesters ou époxy

- Application au contact et sous vide avec des types de tissus divers et complexes

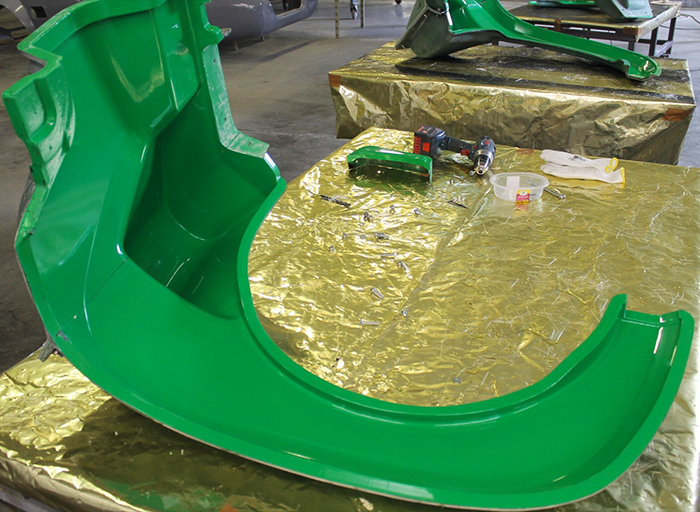

Moulages

Moulage effectué par contact :

Cette technique permet de concevoir à la main des pièces ayants :

- Des formes complexes,

- Besoin d’une épaisseur homogène,

- Des contraintes de poids,

- Ou des pièces à produire en petite ou moyenne série.

Moulage par infusion :

Ce procédé nous permet de :

- Réaliser des pièces de grandes et petites tailles,

- Maîtriser les épaisseurs,

- Jouer sur le poids,

- Obtenir des pièces avec matière sur les 2 faces,

- Respecter l’environnement.

Fabrication de pièces

Fabrication de pièces polyester :

- Gelcoats polyester et vinylester

- Application effectuée au pistolet et pinceaux

- Résine polyester et vinylester

- Fibre de verre

- Application effectuée au contact

Nous nous adaptons à votre cahier des charges pour les dimensions, et l’épaisseur.

Fabrication de pièces époxy :

- Gelcoats époxy, Résine époxy (100° à 130°)

- Fibres de verre, carbone et aramide

- Application au contact ou sous vide

- Infusion sous-vide

Ateliers

Nos locaux disposent de différents ateliers permettant la réalisation de projets variés :

- Cabine peinture

- Cabine détourage de pièces

- Étuve

- Pompe à vide

Finitions diverses

En fonction de vos besoins et de votre demande nous pouvons vous proposer divers types de finitions.

- Finition basique de démoulage, utilisée principalement pour des pièces repeintes ou autres.

- Finition brillante avec des pièces d’aspects direct.

- Finition anti dérapante

- Surmoulage de stratifié

- Et d’autres diverses finitions.